精密加工で鍛えられた加工技術やノウハウを生かして超音波加工機ユーザー「段取り自動化」を提案。作業時間、ポカミス低減、人員省力化を実現しました。製造業の人材不足は深刻です。福岡ファクトリーは自動化、省力化した効率的で魅力的な職場環境を提案できます!お気軽にご相談ください。

お客様の声

- 加工段取りが30分かかっていたのが数分で出来るようになった。

- 熟練者でなくても新人がすぐに正確な加工セッティングを出来るようになった。

- 1人で加工機1台担当だったのが1人数台稼働させることが可能になった。

- 加工セッティング時の数値や加工後の測定値を自動でパソコンにデータ保存。トレーサビリティが向上した。

導入実績例

実例 1 : 加工段取り自動化

CCDカメラによる自動位置設定

| 課題 | ワークセッティングに時間が掛かる。ベテラン作業員が必要。 |

|---|---|

| 改善点 | CCDカメラでワーク基準点を撮影。座標原点を自動設定。 |

・段取り時間の低減

・ベテラン以外の作業員も高精度にセッティング可能

・生産効率3倍以上に向上

・ベテラン以外の作業員も高精度にセッティング可能

・生産効率3倍以上に向上

実例 2 : 穴加工の自動機上測定

CCDカメラによる自動測定

| 課題 | 加工後に担当者が1穴1穴機上顕微鏡で確認。時間と手間が掛かっていた。 |

|---|---|

| 改善点 | 自動で必要箇所をCCDカメラで測定。データをPCに保存。 |

・測定の手間が激減

・人による測定誤差解消、記入ミスや漏れなし

・オプションで検査表(Excel)の自動作成も可能

・人による測定誤差解消、記入ミスや漏れなし

・オプションで検査表(Excel)の自動作成も可能

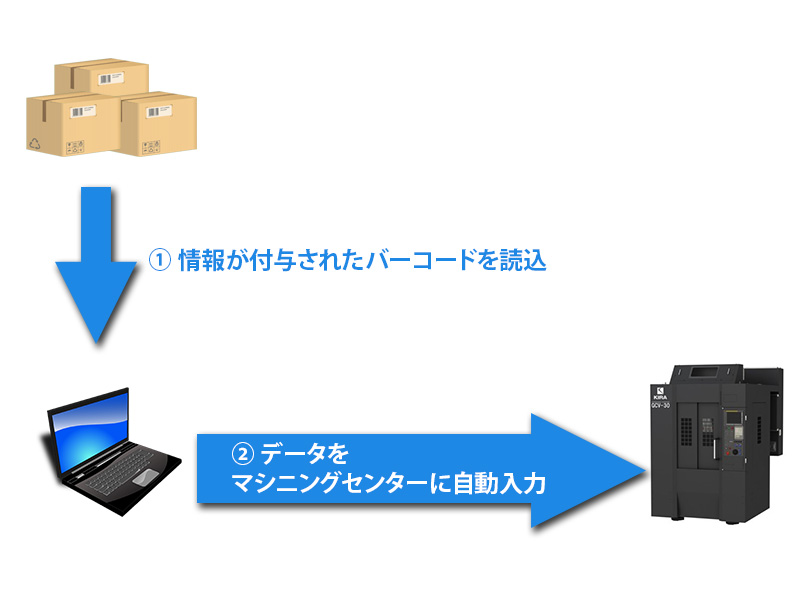

実例 3 : バーコードによる製品情報自動入力

| 課題 | 加工品それぞれ個別のデータをマシニングセンターに手入力、入力間違いが頻発 |

|---|---|

| 改善点 | 加工品のデータを付与されたバーコードから情報を自動でマシニングセンターへ入力 |

・人為的な数値入力ミスなし

・マシニングセンターオペレーションの簡易化

・マシニングセンターオペレーションの簡易化

その他、お客様の要望を受け、

・ワーククランプ自動化

・ガラス傷検査自動化

・コンパクト液晶画面搭載芯出し顕微鏡

上記を開発中です!

現場の状況にマッチした半自動化の方が費用対効果大の場合があります。

福岡ファクトリーはお客様の悩みをじっくりヒアリングしベストな提案をします。